La legendaria era de nuestro fundador, HD Harwood, como director de desarrollo de altavoces de la BBC durante las décadas de 1960 y 1970 sentó las bases no solo para Harbeth, sino que elevó el estándar técnico de toda la industria mundial de altavoces.

– Alan Shaw – Diseñador, Harbeth Audio Ltd –

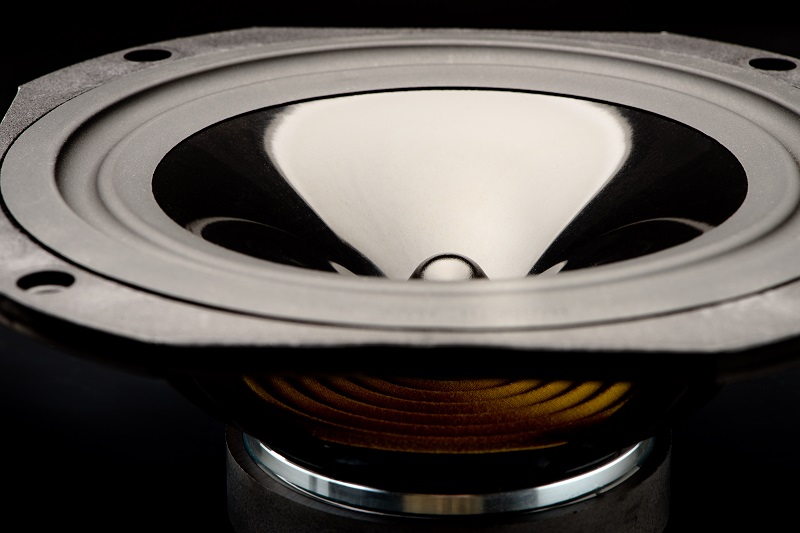

Se han propuesto muchos materiales para los diafragmas de altavoces y micrófonos, todos ellos buscando el equilibrio perfecto entre masa reducida (y por lo tanto, alta eficiencia), resonancia controlada, baja coloración y capacidad de fabricación predecible y repetible con control de calidad estable. La investigación de Harwood en la BBC demostró que los materiales de los conos de los altavoces tienen, de hecho, una tonalidad sonora individual.

Cuando Alan Shaw se hizo cargo de Harbeth en 1986, Harwood ya había identificado el material para conos de la próxima generación después del polipropileno. El nuevo polímero, desarrollado por ICI, tenía una claridad de tono excelente debido a una cristalinidad radicalmente diferente, aunque con un costo mucho más alto y una complejidad de moldeado muy considerable. Cuando se subcontrató la fabricación de conos con este nuevo material en las cantidades que necesitaba la empresa Harbeth, ahora reestructurada, resultó insuperable.

Los pasos hacia la creación de un material de cono optimizado para su uso como diafragma de altavoz exigen conocimientos mecánicos y químicos especializados. El mejor lugar para emprender este tipo de investigación innovadora es el mundo académico. Gracias a un programa de patrocinio entre la industria y la universidad respaldado por fondos de I+D del gobierno del Reino Unido, el proyecto de investigación y desarrollo de altavoces avanzados (RADIAL™) de cinco años de duración de Harbeth estaba en marcha.

En primer lugar, tal como Kirke había hecho cuarenta años antes (ver Heritage), el equipo de Harbeth se acercó a la industria y realizó una búsqueda global exhaustiva de todos los materiales candidatos potenciales, sin importar lo desconocidos que fueran.

Algunos parámetros técnicos eran obvios: los materiales candidatos debían tener una masa baja, ya que el consumidor no toleraría una baja eficiencia de los altavoces. Otros parámetros eran imposibles de transmitir a la industria en un lenguaje con el que pudieran trabajar. La “baja coloración” no transmite nada a un ingeniero petroquímico, pero es de suma importancia para un diseñador de altavoces. El problema se convierte en cómo guiar a los químicos para modificar los polímeros de una manera que dirija las propiedades acústicas a lo que Harbeth necesitaba.

Si hubiera sido posible reunir los intelectos combinados de Kirke, Shorter y Harwood, sin duda años de investigación minuciosa se habrían podido reducir a meses. La única alternativa era un proceso de búsqueda de materiales candidatos en condiciones de secreto comercial y de trabajo sistemático con ellos. Los cincuenta que cumplían el requisito de baja masa pero tenían una serie de otras propiedades (incluido el color) fueron sometidos minuciosamente a una serie de excitaciones controladas y estandarizadas para simular música en un dispositivo de prueba diseñado por Harbeth. Esto evitó el coste y la incomodidad de moldear cientos de conos de altavoz alternativos, ensamblarlos en unidades de control para medir y escuchar, con el riesgo de pasar por alto el mejor candidato debido a la abrumadora complejidad práctica de la tarea.

A medida que pasaban los meses, empezó a desarrollarse una correlación objetiva entre los materiales sometidos a pruebas mecánicas y sus firmas sonoras subjetivas. Para demostrar la relación entre los parámetros físicos y el sonido percibido, los proveedores con plantas de proceso piloto, incluidas otras universidades, se ofrecieron a realizar modificaciones incrementales en los materiales candidatos para que Harbeth los analizara y aprendiera de ellos. Por lo general, esto implicaba manipular la carga eléctrica que mantiene unidas las moléculas, para apretar o aflojar los enlaces de las cadenas de reticulación. A medida que se acumulaba conocimiento, el proyecto avanzaba hacia la fase crucial: decidir la proporción óptima de elementos y la mezcla en masa.

Se había ido reconociendo cada vez más que los materiales candidatos tenían fortalezas acústicas distintivas y que, sorprendente y decepcionantemente, ningún material tenía propiedades de audio óptimas en toda la banda de audio, como lo necesitaría un cono de graves y medios.

En teoría, lo que se necesitaba era un híbrido de metal y polímero: un metal rígido para lograr graves potentes y un polímero más blando y tolerante para lograr una buena amortiguación de las frecuencias más altas sin necesidad de dopar el cono. La creación de un material de este tipo requirió mucho más esfuerzo.

Suponiendo que un compuesto de dos elementos de este tipo fuera conceptualmente factible, ¿cuánta cantidad de cada componente formaría el cono perfecto? El material similar al metal podría mezclarse teóricamente entre un 10% y un 90%. Sin ninguna técnica anterior a la que recurrir y con cuatro componentes materiales, se propuso una matriz de posibles mezclas de prueba, se adquirieron cantidades de material a granel y se comenzó a experimentar en una planta de procesamiento a pequeña escala. Todas las muestras se archivaron cuidadosamente y posteriormente se sometieron a análisis.

Como se esperaba, después de descartar los resultados de las mezclas atípicas, surgió un grupo central de posibles mezclas candidatas con un rendimiento acústico ideal. Era el momento de pedirle a la industria petroquímica que fabricara el compuesto plástico a medida de Harbeth, en grandes cantidades. Es mucho más fácil decirlo que hacerlo.

Aunque todo el proyecto RADIAL™ había sido financiado en parte por el gobierno y había recibido una supervisión académica continua de alto nivel, no se valoraron los trabajos comerciales de los fabricantes de polímeros. Aunque el proyecto ya había producido un conjunto de posibles mezclas de materiales de destino, cuando se pidió a los fabricantes de películas en láminas que produjeran, su noción de cantidades mínimas de rollos era amplia: suficiente película para cubrir una pequeña ciudad.

El proyecto se paralizó de golpe… por ahora. Era necesaria una solución radical al impasse, que se dio en forma de una ampliación de la subvención y una reconsideración de las primeras decisiones que se habían tomado en relación con el proyecto. En concreto, la de moldear los conos al vacío.

El moldeado al vacío, el método convencional para fabricar conos a partir de láminas de película compradas en el mercado, no requiere más que una parrilla de cocina doméstica, una aspiradora y una herramienta de moldeo de madera torneada en un torno de aficionado por unos céntimos. La flexibilidad extremadamente económica a la hora de reconfigurar las herramientas para nuevos perfiles de cono se ve compensada por la gama restringida de materiales de película que están disponibles en los proveedores de stock y ninguna película está optimizada para las propiedades acústicas: la demanda mundial es insignificante. El proyecto ha previsto fabricar conos de altavoces a partir de láminas de película.

Por otra parte, el moldeo por inyección implica enormes gastos iniciales, altas temperaturas y presiones peligrosas. Es un proceso de precisión, controlado y supervisado por ordenador, no por el hombre. Utiliza materiales poliméricos granulares que se inyectan en el molde caliente en forma líquida. Se había considerado el moldeo por inyección, pero se descartó al principio del proyecto porque exige un compromiso mucho mayor, tanto financiero como técnico: está lejos de ser una fabricación casera. Harbeth no tenía experiencia en la fabricación de unidades de accionamiento y la naturaleza de ensayo y error del moldeo al vacío era adecuada para el novato. Como el suministro de material de película adecuado ahora era imposible, era hora de hacer el esfuerzo.

Qué tan interesante te resulto?

Click para valorar el post

Valoración promedio 3 / 5. Recuento: 1

Sin votos, se el primero en valorarlo.